L'applicazione del carico e dello scarico della lavorazione di robot industriali

L'applicazione del carico e dello scarico della lavorazione di robot industriali

|

Questo articolo introduce innanzitutto la composizione, il significato dell'applicazione e le caratteristiche delle applicazioni di carico e scarico della lavorazione di robot industriali e l'analisi dettagliata della rigidità e della precisione dei robot industriali nelle applicazioni di carico e scarico della lavorazione di robot industriali, nonché i problemi di ripristino rapido dopo collisioni e fallimenti. Il problema viene analizzato in dettaglio e vengono analizzate le tecniche di risoluzione chiave. Vale a dire, viene proposta la tecnologia di identificazione automatica del carico terminale e la tecnologia di feedforward della coppia dinamica, la tecnologia di rilevamento delle collisioni, la tecnologia di ripristino del punto zero e infine la futura tendenza allo sviluppo della collaborazione uomo-macchina e della fusione delle informazioni. |

Con la popolarità delle macchine utensili CNC, sempre più utenti sperano che il carico e lo scarico delle macchine utensili CNC saranno automatizzati. Da un lato, aumenterà il numero di lavoratori che si prendono cura delle macchine utensili, ridurrà i costi del personale e, da un lato, migliorerà l'efficienza e la qualità della produzione. L'applicazione su larga scala dei robot industriali ha avuto origine nell'industria automobilistica. Con la saturazione delle applicazioni dell'industria automobilistica, l'industria generale è diventata sempre più consapevole dei robot. Dagli anni '1990, i robot industriali in campi generali sono stati utilizzati sempre più ampiamente, come saldatura, pallettizzazione, spruzzatura, carico e scarico, lucidatura e molatura sono applicazioni comuni nelle industrie generali. Questo articolo si concentra sul sistema di carico e scarico della lavorazione robotizzata industriale.

Il sistema di carico e scarico lavorazione robot industriale viene utilizzato principalmente per il carico di unità di lavorazione e linee di produzione automatiche da lavorare pezzi grezzi, lo scarico dei pezzi lavorati, il trasferimento dei pezzi tra macchine utensili e macchine utensili e il turnover dei pezzi da realizzare tornitura, fresatura e rettifica. Lavorazione automatica di macchine utensili per il taglio dei metalli come taglio e foratura.

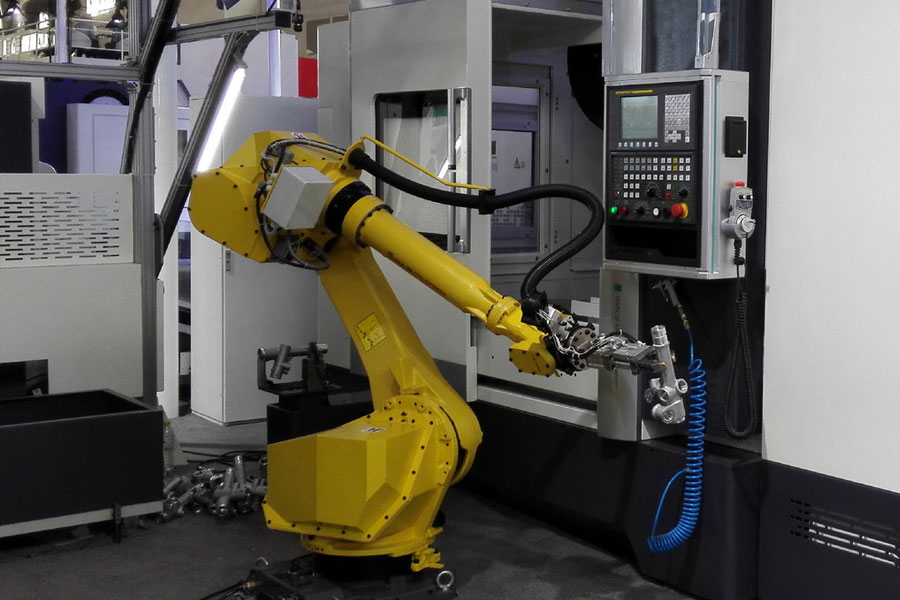

La stretta integrazione di robot e macchine utensili non ha solo migliorato il livello di produzione automatizzata, ma ha anche migliorato l'efficienza produttiva e la competitività della fabbrica. L'elaborazione meccanica di carico e scarico richiede operazioni ripetute e continue e richiede coerenza e precisione delle operazioni, mentre il processo di elaborazione delle parti nelle fabbriche generali deve essere continuamente elaborato da più macchine utensili e più processi. Con l'aumento del costo del lavoro e la pressione competitiva portata dall'aumento dell'efficienza produttiva, il grado di automazione delle capacità di elaborazione e le capacità di produzione flessibile sono diventate le barriere al miglioramento della competitività della fabbrica. Il robot sostituisce le operazioni di carico e scarico manuali e realizza un efficiente sistema di carico e scarico automatico tramite bidoni di alimentazione automatici, nastri trasportatori, ecc., come mostrato in Figura 1.

Un robot può corrispondere alle operazioni di carico e scarico di una o più macchine utensili secondo i requisiti della tecnologia di lavorazione. Nel sistema di carico e scarico del robot one-to-many, il robot completa il prelievo e il posizionamento di pezzi grezzi e pezzi lavorati in diverse macchine utensili, il che migliora efficacemente l'efficienza d'uso del robot. Il robot può eseguire operazioni alternative sul layout lineare della linea di assemblaggio della macchina utensile attraverso le rotaie installate a terra, che riducono al minimo l'occupazione dello spazio di fabbrica e possono adattarsi in modo flessibile alle diverse procedure operative di diversi lotti di prodotti. Il robot di commutazione può funzionare continuamente in ambienti difficili. , funzionamento 24 ore su XNUMX, liberare completamente la capacità di produzione della fabbrica, ridurre i tempi di consegna e migliorare la competitività del mercato.

1 Le caratteristiche delle applicazioni di carico e scarico della lavorazione di robot industriali

- (1) Posizionamento ad alta precisione, movimentazione e bloccaggio rapidi, abbreviare il ciclo operativo e migliorare l'efficienza della macchina utensile.

- (2) Il funzionamento del robot è stabile e affidabile, riduce efficacemente i prodotti non qualificati e migliora la qualità del prodotto.

- (3) Funzionamento continuo senza fatica, riduzione della velocità di inattività delle macchine utensili ed espansione della capacità di produzione in fabbrica.

- (4) L'alto livello di automazione migliora la precisione della produzione di un singolo prodotto e accelera l'efficienza della produzione di massa.

- (5) Altamente flessibile, rapido e flessibile per adattarsi a nuovi compiti e nuovi prodotti e ridurre i tempi di consegna.

2 Problemi nell'applicazione della lavorazione e carico e scarico di robot industriali

2.1 Problemi di rigidità e precisione

Il robot di lavorazione è diverso dai robot di manipolazione e presa generici. È un'operazione che contatta direttamente gli strumenti del trattamento. Il suo principio di movimento deve considerare sia la rigidità che l'accuratezza. Il robot in tandem ha un'elevata precisione di posizionamento ripetuto, ma a causa dei fattori completi di lavorazione, assemblaggio, rigidità, ecc., La precisione della traiettoria non è elevata, il che ha un impatto maggiore su applicazioni come levigatura, lucidatura, sbavatura e taglio il campo di lavorazione. Pertanto, la rigidità del robot e l'accuratezza della traiettoria del robot sono i principali problemi affrontati dal robot di lavorazione.

2.2 Problema di collisione

La maggior parte dei robot di lavorazione lavora insieme a macchine utensili di tornitura, fresatura, piallatura e rettifica. Quando il robot esegue la lavorazione, occorre prestare particolare attenzione al problema dell'interferenza e della collisione tra la zona morta e il pezzo. Una volta che si verifica una collisione, sia la macchina utensile che il robot devono essere ricalibrati, il che aumenta notevolmente il tempo per il ripristino dei guasti, con conseguente perdita di output e, nei casi più gravi, può anche causare danni all'attrezzatura. La percezione prima o dopo la collisione è il problema principale per la sicurezza e la stabilità dei robot lavorati. È particolarmente importante che i robot di lavorazione dispongano di funzioni di monitoraggio dell'area e rilevamento delle collisioni.

2.3 Problema di ripristino rapido dopo un errore

I dati di posizione del robot vengono restituiti tramite l'encoder del motore dell'azionamento albero movimento. A causa del funzionamento a lungo termine, la struttura meccanica, la batteria dell'encoder, il cavo e altri componenti causeranno inevitabilmente la perdita della posizione zero (posizione di riferimento) del robot. Dopo che la posizione zero è stata persa, il robot la memorizzerà. I dati del programma non avranno alcun significato pratico. In questo momento, se la posizione zero non può essere ripristinata con precisione, il carico di lavoro di ripristino del lavoro del robot è enorme, quindi anche il problema del ripristino della posizione zero è particolarmente importante.

3 soluzioni chiave

3.1 Tecnologia di identificazione automatica del carico finale e tecnologia di feedforward della coppia dinamica

La tecnologia di identificazione automatica del carico finale può identificare la massa, il centro di massa e l'inerzia del carico finale del robot. Questi parametri possono essere utilizzati nel feedforward della dinamica del robot, regolando i parametri del servo e la pianificazione della velocità, che possono migliorare notevolmente l'accuratezza della traiettoria del robot e le prestazioni dinamiche elevate.

La tecnologia di feedforward di coppia dinamica si basa sul controllo PID tradizionale e aggiunge la tecnologia di feedforward di coppia. Questa funzione può utilizzare il modello di dinamica del robot e il modello di attrito per calcolare la forza motrice o la coppia ottimale quando si pianifica il percorso della traiettoria in base alle informazioni statiche come il robot e le informazioni dinamiche in tempo reale come la velocità e l'accelerazione e il valore calcolato viene trasmesso come valore di feedforward. Dare al controller il confronto con il valore preimpostato del motore nell'anello di corrente, in modo da ottenere la coppia migliore, guidare il movimento ad alta velocità e alta precisione di ciascun asse, quindi fare in modo che il TCP finale ottenga una maggiore precisione della traiettoria.

3.2 Tecnologia di rilevamento delle collisioni

Questa tecnologia si basa sulla modellazione della dinamica dei robot. Quando il robot o il carico finale del robot si scontra con le apparecchiature periferiche, il robot può rilevare la coppia extra generata dalla collisione. A questo punto, il robot si ferma automaticamente o va nella direzione opposta alla collisione a bassa velocità. Corri per evitare o ridurre la perdita causata dalla collisione.

3.3 Tecnologia di ripristino del punto zero

Metodi di calibrazione del punto zero ordinario, dopo che l'allineamento del segno di zero è stato completato, ci saranno ancora alcuni errori. La dimensione dell'errore dipende dalla qualità di elaborazione del segno zero e dall'atteggiamento dell'operatore, e questa parte dell'errore non può essere eliminata migliorando i requisiti di elaborazione ed eseguendo l'addestramento operativo. . Utilizzando questa tecnologia, quando il robot perde il punto zero, il robot viene spostato in prossimità del punto zero, in modo che le scanalature o le linee di tracciatura possano essere completamente allineate. A questo punto, leggere il valore dell'encoder del motore per determinare l'importo della compensazione, in modo che il robot possa ripristinare con precisione la posizione zero.

4 Direzione di sviluppo futuro

4.1 Collaborazione uomo-macchina

Attualmente, la maggior parte delle applicazioni dei robot industriali sono nelle stazioni di lavoro o nelle catene di montaggio e non c'è contatto e cooperazione con gli esseri umani. In futuro, la cooperazione tra uomo e robot sarà una direzione di sviluppo molto importante per processi di produzione più complessi. I problemi chiave che i robot industriali devono risolvere per ottenere la collaborazione uomo-macchina sono come percepire le operazioni umane, come interagire con gli esseri umani e la cosa più importante è come garantire il meccanismo di sicurezza della collaborazione uomo-macchina. Pur realizzando la cooperazione uomo-macchina e garantendo la sicurezza umana, è anche necessario considerare appieno il ritmo di produzione, che sarà una tendenza importante. Negli ultimi anni sono comparsi alcuni robot collaborativi uomo-macchina, ma a condizione di garantire la sicurezza, il ritmo è relativamente lento e la stabilità deve essere migliorata. Ancora più importante, è più veloce integrarsi con gli scenari applicativi e trovare scenari applicativi adatti. Sviluppo e promozione del territorio.

4.2 Fusione delle informazioni

In futuro, le fabbriche intelligenti integreranno Internet of Things, sensori, robot e big data. I robot industriali, in quanto una delle apparecchiature di base più importanti, non devono solo interagire efficacemente con i multisensori, ma devono anche comunicare con sistemi di livello superiore come MES. Il sistema effettua lo scambio di informazioni. Basato sull'Internet of Things e sui big data, il livello superiore esegue l'estrazione dei dati di processo, l'ottimizzazione del programma di processo o la diagnosi e la manutenzione remota delle apparecchiature e impartisce istruzioni ai robot industriali per completare l'intero processo di controllo intelligente. Pertanto, la fusione delle informazioni dei robot industriali sarà un trend di sviluppo molto importante.

Link a questo articolo: L'applicazione del carico e dello scarico della lavorazione di robot industriali

Dichiarazione di ristampa: se non ci sono istruzioni speciali, tutti gli articoli su questo sito sono originali. Si prega di indicare la fonte per la ristampa: https://www.cncmachiningptj.com/,thanks!

L'officina CNC PTJ produce parti con eccellenti proprietà meccaniche, accuratezza e ripetibilità da metallo e plastica. Disponibile fresatura CNC a 5 assi.Lavorazione di leghe per alte temperature intervallo di clouding lavorazione inconel,lavorazione monel,Lavorazione Geek Ascology,Carp 49 lavorazione,Lavorazione Hastelloy,Lavorazione Nitronic-60,Hymu 80 lavorazione,Lavorazione dell'acciaio per utensili,eccetera.,. Ideale per applicazioni aerospaziali.Lavorazione CNC produce parti con eccellenti proprietà meccaniche, precisione e ripetibilità da metallo e plastica. Fresatura CNC a 3 assi e 5 assi disponibile. Elaboreremo una strategia con te per fornire i servizi più convenienti per aiutarti a raggiungere il tuo obiettivo, non esitare a contattarci ( vendite@pintejin.com ) direttamente per il tuo nuovo progetto.

L'officina CNC PTJ produce parti con eccellenti proprietà meccaniche, accuratezza e ripetibilità da metallo e plastica. Disponibile fresatura CNC a 5 assi.Lavorazione di leghe per alte temperature intervallo di clouding lavorazione inconel,lavorazione monel,Lavorazione Geek Ascology,Carp 49 lavorazione,Lavorazione Hastelloy,Lavorazione Nitronic-60,Hymu 80 lavorazione,Lavorazione dell'acciaio per utensili,eccetera.,. Ideale per applicazioni aerospaziali.Lavorazione CNC produce parti con eccellenti proprietà meccaniche, precisione e ripetibilità da metallo e plastica. Fresatura CNC a 3 assi e 5 assi disponibile. Elaboreremo una strategia con te per fornire i servizi più convenienti per aiutarti a raggiungere il tuo obiettivo, non esitare a contattarci ( vendite@pintejin.com ) direttamente per il tuo nuovo progetto.

- Lavorazione a 5 assi

- Fresatura a controllo numerico

- Tornitura cnc

- Industrie di lavorazione

- Processo di lavorazione

- Trattamento della superficie

- Lavorazione dei metalli

- Lavorazione plastica

- Stampo per metallurgia delle polveri

- Die Casting

- Galleria delle parti

- Parti metalliche per auto

- Pezzi meccanici

- Dissipatore di calore a LED

- Parti di costruzione

- Parti mobili

- Parti mediche

- Parti elettroniche

- Lavorazione su misura

- Parti di biciclette

- Lavorazione dell'alluminio

- Lavorazione del titanio

- Lavorazione dell'acciaio inossidabile

- Lavorazione del rame

- Lavorazione dell'ottone

- Lavorazione Super Lega

- Peek lavorazione

- Lavorazione UHMW

- Lavorazione Unilate

- Lavorazione PA6

- Lavorazione PPS

- Lavorazione Teflon

- Lavorazione Inconel

- Lavorazione dell'acciaio per utensili

- Più materiale