Analisi delle difficoltà nella lavorazione della ghisa grigia

Analisi delle difficoltà nella lavorazione della ghisa grigia

|

Per risolvere i problemi di lavorazione della ghisa grigia in un'azienda, i componenti e le proprietà del maiale da fonderia e dei getti sono stati analizzati mediante microscopio ottico, microscopio elettronico a scansione, durezza Brinell, durezza micro Vickers e analisi dello spettro. I risultati mostrano che il contenuto di S e P della ghisa 26# era al di sopra del lato alto, il contenuto di Si della ghisa 22# è basso, quindi le composizioni chimiche non soddisfano i criteri. Il carbonio equivalente dei getti è del 4.36%, che appartiene ai getti ad alto contenuto di carbonio equivalente. Il rapporto tra Si e C è 0.46, che è sul lato basso. Il contenuto di Si e Mn nel getto è basso, oltre al contenuto di Cr è alto, sufficiente a produrre fenomeni di raffreddamento, nei più getti è presente l'elemento V. la microstruttura della colata è ferrite,perlite, grafite e carburo. Una parte del metallo duro contiene Cr, V e altri elementi di microlega e la microdurezza è superiore a 1 100 HV, che è la principale causa di difficoltà di lavorazione. Pertanto, al fine di migliorare la capacità di lavorazione, in primo luogo, il contenuto di V e Cr non deve superare lo standard. In secondo luogo, il contenuto di Si dovrebbe essere aumentato e dovrebbe prima scegliere di aggiungere l'inoculazione. Per getti impegnativi, il metallo duro può essere scomposto mediante ricottura di grafite. |

Gli angoli bianchi dei getti di ghisa grigia a parete sottile sono difetti comuni nei getti [1-4]. Generalmente i getti di piccole dimensioni hanno pareti sottili e vengono colati in sabbia verde. Sebbene la composizione chimica del ferro fuso sia qualificata, a causa dell'influenza dello spessore della parete del getto e della conduttività termica del getto, le parti spesse e sottili dello stesso getto. Sia l'interno che l'esterno possono avere un'organizzazione diversa. Soprattutto gli angoli dei getti sono soggetti a bocche bianche, che causano difficoltà di lavorazione, determinando il cosiddetto "materiale duro". La maggior parte delle parti in ghisa grigia "materiale duro" si verificano nella parte della parte grezza. Ad esempio: bordi e angoli, scanalature, superfici convesse, superfici, ecc. La durezza del materiale ha molto a che fare con la tendenza della bocca bianca. Mirando ai difficili problemi di lavorazione nella produzione effettiva di getti di una determinata azienda, questo documento conduce uno studio sistematico, analizza le cause dei "materiali duri" e propone soluzioni corrispondenti.

1 Materiali e metodi sperimentali

Sono stati campionati in loco la ghisa grezza 22#, 26# e una colata della macchina numero 0#. È stato eseguito rispettivamente il campionamento mediante taglio del filo ed è stata eseguita l'osservazione del tessuto ottico e del tessuto di scansione. Chimico su ghisa e getti

Test di composizione per escludere l'influenza di oligoelementi sulle prestazioni di lavorazione dei getti. I pezzi fusi sono stati campionati per l'osservazione metallografica nei microscopi ottici e a scansione ZEISS, per i test di durezza sono stati utilizzati il durometro digitale Brinell HBS-3000 e il micro durometro HTM-1000TM. La composizione chimica della ghisa e dei getti è mostrata nella Tabella 1.

| C | Si | Mn | P | S | W | Te | Bi | Cr | V | Ce | B | Mo | |||

| 0 # 3.73 | 1.75 | 0.17 | 0.15 | 0.12 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | 0.11 | 0.027 | 0.01 | 0.004 | 4 | ≤ 0.01 |

| 22 # 4.08 | 1.86 | 0.055 | 0.07 | 0.02 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | ≤ 0.010 | ≤ 0.010 | 0.01 | 0.002 | 2 | ≤ 0.01 |

| 26 # 3.38 | 2.51 | 0.17 | 0.45 | 0.095 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | 0.023 | 0.044 | 0.01 | 0.008 | 9 | ≤ 0.01 |

2.1 Analisi della composizione chimica

Quando il carbonio della ghisa grigia esiste sotto forma di carburi, aumenta la tendenza allo sbiancamento, che rende difficile la lavorazione e causa il cosiddetto problema del "materiale duro". Pertanto, la ghisa grigia dovrebbe ridurre al minimo la tendenza allo sbiancamento, in modo che il carbonio esista sotto forma di grafite. Vari elementi hanno effetti diversi sul processo di grafitizzazione e alcune pietre accelerantiInchiostrazione, alcuni rallentano la grafitizzazione. In generale, la maggior parte degli elementi che possono indebolire la forza di legame tra ferro e atomi di carbonio e aumentare la capacità di autodiffusione degli atomi di ferro possono favorire la grafitizzazione della ghisa; in caso contrario, ostacolerà la grafitizzazione della ghisa, cioè aumenterà la tendenza alla bocca bianca. . Per testare la ghisa

La qualità della ghisa e l'eliminazione dell'influenza degli oligoelementi sullo sbiancamento dei getti. Sono stati testati i cinque elementi e gli elementi sbiancanti comuni delle materie prime e dei getti. Ogni campione è stato testato per 13 elementi. Sono stati testati un totale di 39 lotti di ghisa e getti. La composizione chimica è mostrata nella tabella 1.

Lo standard cinese di ghisa in ghisa (GB/T 718-2005) [5], nello standard, il contenuto di Si della ghisa 22# è 2.00% ~ 2.40% e il contenuto di Si della ghisa 26# è 2.40% ~ 2.80%. Secondo la tabella 2, il test della ghisa 22# e 26# di un'azienda ha mostrato che il contenuto di silicio della ghisa 22# era 1.86, che non soddisfaceva il limite inferiore dello standard.

Soddisfa lo standard e anche il contenuto di Mn è basso. 26# Il contenuto di P e S in ghisa è troppo alto, il contenuto di P raggiunge il livello 5, il contenuto di S supera lo standard e contiene una certa quantità di Cr. La composizione di prova della colata 0# mostra che solo il contenuto di Cr degli elementi sbiancanti ha raggiunto la tendenza allo sbiancamento e il contenuto di altri oligoelementi non ha raggiunto il contenuto minimo di causare sbiancamento, quindi l'impatto è trascurabile. Rispetto alla selezione dei cinque elementi nel "Casting Handbook" [6], si può vedere che il contenuto di carbonio dei getti in questo studio è relativamente alto, il contenuto di Si è relativamente basso e il contenuto di Mn è relativamente basso .

2.2 Prova di durezza

Nel tester di durezza Brinell con display digitale HBS-3000, il test è 1875 N, il diametro del penetratore è di 2.5 mm e la durezza dei 5 test è mostrata nella Tabella 2. Sul tester di microdurezza digitale, l'area bianca nella foto ottica è stato contrassegnato con microdurezza. I risultati sono riportati nella Tabella 3. Pertanto, sebbene la durezza macroscopica media della matrice sia molto bassa, solo la durezza Brinell è di circa 145 HB, la durezza della sua area locale è molto elevata, raggiungendo la durezza Vickers di circa 1 000 HV . Più piccola è la fossa, maggiore è la durezza. Secondo la letteratura, la durezza dell'eutettico al fosforo è 500~700 HV, ledeburite ≤ 800 HV e carburo > 900 HV.

Pertanto, i risultati dell'analisi della durezza mostrano che l'area bianca è carburo di cementite duro e fragile, che sostanzialmente esclude l'eutettico di fosforo, che è la ragione principale per il materiale duro. Per determinare con precisione la composizione di questo metallo duro, è necessaria l'analisi dello spettro energetico.

2.3 Analisi dello spettro energetico

L'ingrandimento parziale dell'area del bianco ottico è mostrato in Fig. 2 e Fig. 3. È caratterizzato dalla distribuzione di fori incassati nella matrice e dalla caratteristica di eutettico. Pertanto, l'analisi energetica di quest'area mostra che gli elementi contenuti nella parte incassata dell'area sono elementi Fe, P e C, quindi viene giudicato come Fe3 (C, P), l'elemento P è memorizzato

Segregazione. L'elemento P nella parte incassata è più alto, non un prodotto eutettico, ma un foro formato dalla solidificazione e ritiro finali. Figura 4 I risultati dell'analisi dello spettro energetico mostrano che oltre agli elementi Fe, P e C, l'area bianca contiene Cr e V, formando carburi di lega, che sono sempre più duri.

Prendi il taglio.

2.4 Analisi organizzativa

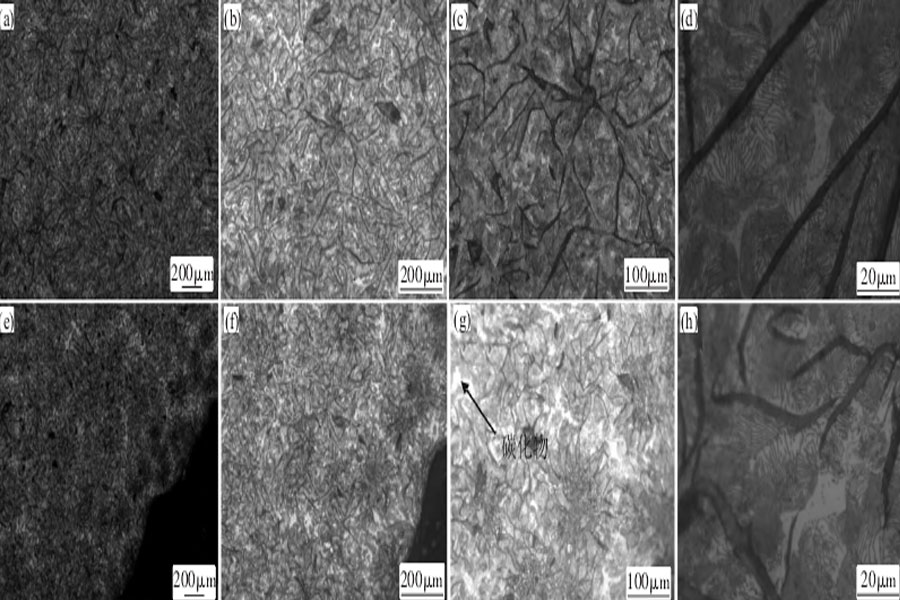

La foto ottica mostra la struttura metallografica del getto realizzata mediante attacco con alcol con acido nitrico al 4%, come mostrato in Figura 5. Tra questi, a, b, c e d sono la struttura centrale del getto, ed e, f, g e h sono la struttura di bordo del getto. a, b, c, d ed e, f, g, h corrispondono a 50, 100, 200 e 1,000 volte le foto dei tessuti. La foto del tessuto scansionato è mostrata nella Figura 6 e la freccia indica l'area bianca nella foto del tessuto ottico corrispondente, che è al carburo. Le aree dei blocchi bianchi sono carburi, i fiocchi sono grafite e le aree grigie sono perlite. Si può notare che la struttura metallografica è ferrite + perlite + grafite + carburo, struttura butterata. Il candore dei bordi è ovviamente più grave di quello del cuore. Confrontando con GB/T7216-2009, si può vedere che [7], il tessuto cardiaco è l'iniziale

Il tipo F di grafite grezza a forma di stella ha una lunghezza di circa 150 μm e una larghezza di circa 5 μm. Questo è formato da ferro fuso ad alto tenore di carbonio in condizioni di sottoraffreddamento relativamente grandi. La struttura dello strato marginale è grafite riccia fine raccolta in una distribuzione simile a un crisantemo di grafite di tipo B. La lunghezza è di circa 100 μm e la larghezza è di 3 μm. Determinare il numero di carburi

La quantità di carburo nel tessuto cardiaco è di circa il 5%, raggiungendo il livello 3. La quantità di carburi nel tessuto marginale è di circa il 10%, raggiungendo il livello 4. Quando il carbonio è sotto forma di grafite, la grafite può essere utilizzata per lubrificazione durante la lavorazione e il taglio è facile. Quando il carbonio esiste sotto forma di carburo (Fe3C), poiché la cementite Fe3C è dura e fragile, la lavorazione è difficile, specialmente quando contiene altri elementi di lega (come Cr), cementite in lega ((Fe, M) 3C) Questo composto è più duro e difficile da tagliare, e durante la lavorazione si verifica il cosiddetto problema del "materiale duro" [8]. Pertanto, nel processo di fusione delle parti in ghisa grigia, è necessario ridurre la quantità di carbonio per evitare la comparsa di carburi e, se necessario, adottare alcune misure per favorire la grafitizzazione del carbonio.

3 Analisi e discussione

I principali fattori che influenzano le prestazioni di lavorazione dei getti sono la composizione chimica della ghisa e la velocità di raffreddamento della solidificazione. Il contenuto di carbonio e il contenuto di silicio nella composizione chimica della ghisa sono i due fattori di controllo più importanti. La velocità di raffreddamento del getto dipende principalmente dallo spessore della parete del getto. Quando il contenuto di carbonio e silicio nella ghisa è costante, più sottile è la parete di colata, maggiore è la tendenza della ghisa a sbiancare. Quando lo spessore della parete del getto è costante, maggiore è il contenuto totale di carbonio e silicio nella ghisa, più approfondito è il grado di grafitizzazione della ghisa.

L'equivalente in carbonio del getto in questo studio è del 4.36%, che è un getto equivalente ad alto contenuto di carbonio; il rapporto Si/C è 0.46, che è basso. L'aumento del carbonio equivalente rende i fiocchi di grafite più spessi, il numero aumenta e la resistenza e la durezza diminuiscono. L'aumento di Si/C può ridurre la tendenza della bocca bianca.

Nella produzione di ghisa grigia, è necessario considerare anche l'influenza del surriscaldamento e l'effetto della gestazione. L'aumento della temperatura del ferro fuso entro un certo intervallo può rendere la raffinazione della grafite, la struttura della matrice più fine, la resistenza alla trazione aumentata e la durezza diminuita. È necessario considerare in modo completo la composizione della carica, l'attrezzatura di fusione e i fattori energetici della composizione chimica. Il trattamento di inoculazione consiste nell'aggiungere l'inoculante al ferro fuso per modificare lo stato metallurgico del ferro fuso prima che il ferro fuso entri nella cavità di colata e per aumentare il nucleo non spontaneo è la raffinazione della grafite. Migliorando così la microstruttura e le prestazioni della ghisa. Inoculanti comuni includono ferrosilicio, calcio silicio e grafite. Combinando i nostri prodotti e i costi di produzione, si consiglia di utilizzare il ferrosilicio (75% di silicio, la quantità di aggiunta è circa lo 0.4% del peso del ferro fuso). In secondo luogo, ferrosilicio di bario e ferrosilicio di stronzio. Il ferrosilicio inocula un effetto ad azione rapida, raggiungendo il picco entro 1.5 minuti e scendendo allo stato non gravido dopo 8 ~ 10 minuti, che può ridurre il grado di sovraraffreddamento e la tendenza alla bocca bianca, aumentare il numero di cluster eutettici, forma di tipo A grafite, migliorano l'uniformità della sezione e ne aumentano la resistenza. La resistenza alla trazione è 10-20MPa. Svantaggi: scarsa resistenza alla decomposizione. Se non viene utilizzato il processo di inoculazione tardiva, non è l'ideale per grandi differenze di spessore delle pareti e lunghi tempi di colata.

Il ferrosilicio di bario ha una maggiore capacità di aumentare il numero di cluster eutettici e migliorare l'uniformità della sezione rispetto al ferrosilicio. La capacità di resistere al declino è forte e l'effetto dell'inoculazione può essere mantenuto per 20 minuti. Adatto per vari tipi di parti in ghisa grigia, particolarmente adatto per parti con pareti spesse di grandi dimensioni e condizioni di produzione con lunghi tempi di colata.

Il ferrosilicio di stronzio ha una capacità di riduzione del biancore dal 30% al 50% superiore rispetto al ferrosilicio e ha una migliore uniformità di sezione e capacità anti-decadimento rispetto al ferrosilicio. Allo stesso tempo, non aumenta il numero di cluster eutettici, è facile da dissolvere e ha meno scorie. Le parti a parete sottile, in particolare le parti che richiedono restringimento e perdite con elevati cluster eutettici, non sono desiderate.

Il contenuto di Mn dei getti in questo studio è basso. Il manganese stesso è un elemento che ostacola la grafitizzazione, ma il manganese può compensare il forte effetto sbiancante dello zolfo. Pertanto, nel limite di compensare l'effetto dello zolfo, il manganese gioca effettivamente un ruolo nel promuovere la grafitizzazione. La pratica ha dimostrato che l'aumento del contenuto di manganese non solo può aumentare e raffinare la perlite, ma non è dannoso per rilassare opportunamente il controllo dello zolfo. Pertanto, si raccomanda di aumentare opportunamente il contenuto di Mn.

Conclusione 4

La ragione principale della difficoltà di lavorazione dei getti in questo studio è la comparsa di carburi di cementite, in particolare i carburi di cementite di leghe contenenti Cr, V e altri elementi sono la ragione principale delle difficoltà di lavorazione. Per migliorare questo problema, la prima idea è ridurre o eliminare i carburi nell'organizzazione. La modifica della composizione dei getti e la regolazione del processo di produzione sono modi efficaci. In combinazione con la specifica situazione produttiva dei getti in questo studio, vengono proposti i seguenti suggerimenti di produzione:

- (1) Per aumentare il contenuto di silicio, la prima scelta consiste nell'aggiungere un inoculante prima del versamento. Per il ferrosilicio (75% di silicio), il ferrosilicio di bario e il ferrosilicio di stronzio possono essere utilizzati anche in base al tempo di colata e agli effetti sul posto. Si consiglia di utilizzare inoculanti composti (Si-Ba e RE-Si).

- (2) Aumentare il contenuto di manganese nella colata per compensare il forte effetto bocca bianca dello zolfo.

- (3) Migliorare la qualità della ghisa. 26# Il contenuto di P e S di ghisa è troppo alto.

- (4) Ridurre il contenuto di Cr nei getti. L'alto contenuto di Cr (>0.1) nei getti può già produrre l'effetto di sbiancamento. Il Cr può aumentare significativamente la durezza e danneggiare le prestazioni di lavorazione.

Link a questo articolo: Analisi delle difficoltà nella lavorazione della ghisa grigia

Dichiarazione di ristampa: se non ci sono istruzioni speciali, tutti gli articoli su questo sito sono originali. Si prega di indicare la fonte per la ristampa: https://www.cncmachiningptj.com/,thanks!

L'officina CNC PTJ produce parti con eccellenti proprietà meccaniche, accuratezza e ripetibilità da metallo e plastica. Disponibile fresatura CNC a 5 assi.Lavorazione di leghe per alte temperature intervallo di clouding lavorazione inconel,lavorazione monel,Lavorazione Geek Ascology,Carp 49 lavorazione,Lavorazione Hastelloy,Lavorazione Nitronic-60,Hymu 80 lavorazione,Lavorazione dell'acciaio per utensili,eccetera.,. Ideale per applicazioni aerospaziali.Lavorazione CNC produce parti con eccellenti proprietà meccaniche, precisione e ripetibilità da metallo e plastica. Fresatura CNC a 3 assi e 5 assi disponibile. Elaboreremo una strategia con te per fornire i servizi più convenienti per aiutarti a raggiungere il tuo obiettivo, non esitare a contattarci ( vendite@pintejin.com ) direttamente per il tuo nuovo progetto.

L'officina CNC PTJ produce parti con eccellenti proprietà meccaniche, accuratezza e ripetibilità da metallo e plastica. Disponibile fresatura CNC a 5 assi.Lavorazione di leghe per alte temperature intervallo di clouding lavorazione inconel,lavorazione monel,Lavorazione Geek Ascology,Carp 49 lavorazione,Lavorazione Hastelloy,Lavorazione Nitronic-60,Hymu 80 lavorazione,Lavorazione dell'acciaio per utensili,eccetera.,. Ideale per applicazioni aerospaziali.Lavorazione CNC produce parti con eccellenti proprietà meccaniche, precisione e ripetibilità da metallo e plastica. Fresatura CNC a 3 assi e 5 assi disponibile. Elaboreremo una strategia con te per fornire i servizi più convenienti per aiutarti a raggiungere il tuo obiettivo, non esitare a contattarci ( vendite@pintejin.com ) direttamente per il tuo nuovo progetto.

- Lavorazione a 5 assi

- Fresatura a controllo numerico

- Tornitura cnc

- Industrie di lavorazione

- Processo di lavorazione

- Trattamento della superficie

- Lavorazione dei metalli

- Lavorazione plastica

- Stampo per metallurgia delle polveri

- Die Casting

- Galleria delle parti

- Parti metalliche per auto

- Pezzi meccanici

- Dissipatore di calore a LED

- Parti di costruzione

- Parti mobili

- Parti mediche

- Parti elettroniche

- Lavorazione su misura

- Parti di biciclette

- Lavorazione dell'alluminio

- Lavorazione del titanio

- Lavorazione dell'acciaio inossidabile

- Lavorazione del rame

- Lavorazione dell'ottone

- Lavorazione Super Lega

- Peek lavorazione

- Lavorazione UHMW

- Lavorazione Unilate

- Lavorazione PA6

- Lavorazione PPS

- Lavorazione Teflon

- Lavorazione Inconel

- Lavorazione dell'acciaio per utensili

- Più materiale