Perché utilizzare inconel 718 per la produzione di parti di aeromobili?

Perché utilizzare inconel 718 per la produzione di parti di aeromobili?

|

Molto tempo fa, le persone hanno iniziato a utilizzare metodi di brocciatura per elaborare maschio e femmina sui dischi delle turbine a gas. La pala è fissata sul disco della turbina tramite una linguetta e scanalatura. Tuttavia, la brocciatura causerà cambiamenti nella struttura della superficie e degli strati sottostanti del disco della turbina, che influenzeranno la resistenza a fatica della ruota. |

Pertanto, nella progettazione di ottimizzazione del processo di brocciatura, è molto importante disegnare un diagramma della struttura metallografica affidabile e quantitativa della scanalatura del tenone elaborata mediante brocciatura. In questo articolo, abbiamo utilizzato l'ispezione al microscopio ottico e la microscopia elettronica a scansione per analizzare la struttura metallografica degli strati superficiali e sottosuperficiali delle scanalature del tenone del disco in lega Inconel-718 delle turbine a gas industriali. L'obiettivo è lo studio delle caratteristiche dei difetti causati dalla brocciatura dei tenoni e delle scanalature sulla superficie e sul sottostrato della ruota. Allo stesso tempo, la ricerca ha anche rilevato la dimensione delle materie prime γ ", γ 'e δ sulla superficie della linguetta e della scanalatura. Quando si utilizza il modello FEM basato sul materiale per prevedere la vita a fatica del disco della ruota, è è necessario inserire questi importanti parametri caratteristici della struttura metallografica.Nello studio della struttura organizzativa, abbiamo riscontrato difetti come graffi e distorsioni.Successivamente, abbiamo confrontato i parametri caratteristici (dimensioni e forma) di questi difetti con gli standard di progettazione dati da il costruttore della turbina a gas.Inoltre, le aree interessate dalla brocciatura e Il confronto dei materiali originali mostra che la frazione di volume di grani ha evidenti variazioni.Tali cambiamenti sono legati alla generazione di calore per attrito durante la brocciatura.Infine, confrontando l'originale materiali, abbiamo confrontato l'evoluzione della durezza della microstruttura della struttura metallurgica sulla superficie di brocciatura e sono stati studiati gli effetti dei cambiamenti.

La lega Inconel-718 è una lega Ni-Fe-Cr per alte temperature inventata dalla International Nickel Corporation negli anni '1950. Questa è una lega indurente per precipitazione che può presentare un elevato carico di snervamento e una forte resistenza alla fatica e allo scorrimento. A causa della sua elevata resistenza all'ossidazione e dell'elevata resistenza in ambienti ad alta temperatura, la lega Inconel-718 è ampiamente utilizzata nell'industria aerospaziale, in particolare come materiale per le ruote dei motori a turbina a gas. In generale, la ruota e la lama sono collegate tra loro da un tenone longitudinale a forma di albero e il processo di brocciatura è la chiave per lavorare la fessura longitudinale del tenone a forma di albero. In generale, la preoccupazione di tutti è l'effetto della temperatura e della tensione sulla variazione della dimensione del grano durante la deformazione a caldo. La brocciatura causerà anche cambiamenti nella struttura metallografica della superficie e della superficie sottostante della ruota, che influenzeranno la resistenza alla fatica della ruota. Tuttavia, in letteratura, ci sono pochi articoli sulla brocciatura dei cerchi in lega Inconel-718 Analisi qualitativa e quantitativa delle variazioni della microstruttura.

Lo scopo di questo studio è descrivere e quantificare la struttura metallografica della superficie e della superficie sottostante del solco dendritico longitudinale della ruota in lega Inconel-718. In particolare, sono state registrate la descrizione e l'analisi quantitativa dei difetti causati dal processo di brocciatura sulla superficie e sullo strato superficiale inferiore del disco ruota, e sono state studiate la granulometria e le caratteristiche del grano dell'area di lavorazione.

Metodo sperimentale

Abbiamo intercettato parte della ruota in lega Inconel-718 per la ricerca (Figura 1). Come mostrato nella Figura 2, utilizziamo il metodo dell'EDM per prelevare campioni metallografici dal primo, dal centro e dalla coda dello slot del tenone centrale.

Per soddisfare le esigenze dell'analisi metallografica, dopo che il campione è stato fissato, passerà attraverso un processo automatizzato di molatura e lucidatura. Durante la levigatura, verrà utilizzata carta vetrata 320, 400, 600 e 1200. Dopo la lucidatura, il campione sarà lucidato sul vello MD con una sospensione di diamante da 1 μm come liquido di lucidatura per 2 minuti. Per poter osservare i bordi dei grani con un microscopio elettronico a scansione (SEM), il campione verrà inciso in una soluzione di acido ossalico a una tensione di 4V per 20-40 secondi. Per catturare le caratteristiche di γ 'e γ' ad alta definizione, il campione deve essere inciso galvanicamente in una soluzione di tensione 10V (8 ml H2SO4 e 100 ml H2O) per 20 secondi e un microscopio elettronico a scansione dotato di pistola ad emissione di scansione (FEG).

Quando si analizzano i difetti con SEM, il campione deve essere elettromordenzato in una soluzione a 3 V (5 g CuCl2, 100 ml HCL e 100 ml etanolo) per 10 secondi. Usa il metodo della differenza di altezza per ottenere la dimensione della grana. Usa ASTM per ottenere la frazione di volume di diversi grani: E562 presuppone che la frazione di area sia uguale alla frazione di volume. La dimensione dei diversi grani è stata misurata con il software di analisi delle immagini Clemex. Per ottenere un risultato statistico rappresentativo, devono essere utilizzati almeno 6 diagrammi metallografici per determinare la dimensione e le caratteristiche dei diversi grani.

È necessario prelevare almeno 5 campioni di ciascun campione per la misurazione della durezza Rockwell A, quindi calcolare un valore medio per ciascun campione. Negli esperimenti, la distanza tra i graffi è solitamente maggiore di 5 volte il diametro dei graffi. Per confrontare i valori di durezza in letteratura, i valori di durezza Rockwell A devono essere convertiti in durezza Vickers, ASTM: E140.

Analisi dei difetti

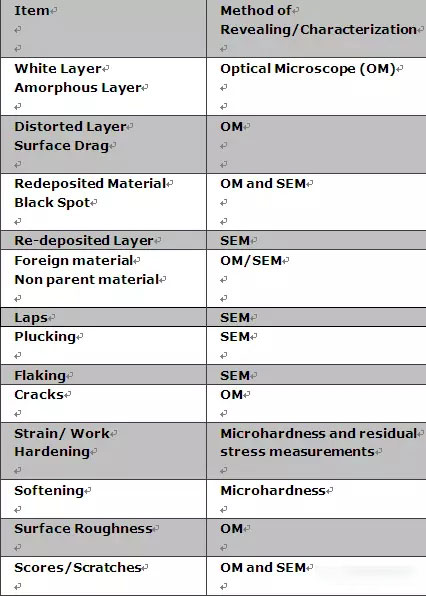

In questo studio, abbiamo analizzato sistematicamente i difetti nella riga centrale della lingua e del solco. Più precisamente, abbiamo osservato e quantificato l'inizio, la metà e la fine della brocciatura. La tabella 1 mostra i diversi tipi di difetti inclusi nelle scanalature dendritiche longitudinali dei cerchi in lega Inconel-718 brocciati. Va detto che nei campioni di ricerca, non abbiamo osservato difetti come strato bianco, strato non mestruale, biomassa secondaria, macchie nere, re-impilamento, corpi estranei e crepe.

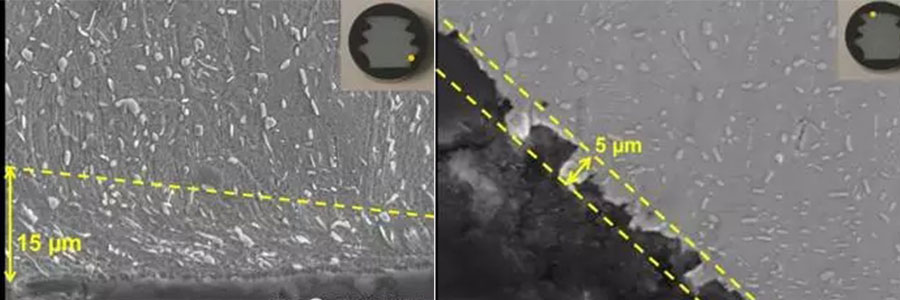

Le figure da 3 a 6 mostrano alcuni dei difetti osservati. La figura 3 mostra l'erosione, come i piccoli fori che appaiono sulla superficie lavorata. In effetti, il graffio è il difetto superficiale più comune. Tutti sanno che la lega Inconel-718 indurisce meccanicamente grazie al suo rapido indurimento meccanico durante la lavorazione. Diversi materiali degli utensili e condizioni di brocciatura, la superficie della lega avrà una maggiore usura laterale, vaiolatura e punzonatura. Tuttavia, in tutti i campioni di ricerca, la profondità massima accettabile di erosione era inferiore a quella progettata. Allo stesso modo, come mostrato nella Figura 4, viene mostrata l'immagine dello strato ritorto. In questo strato (7 μm di larghezza), la fase ha una disposizione speciale. Questo fenomeno è facilmente riscontrabile nella parte superiore della linguetta e del solco, che può essere correlato allo stress causato dalla brocciatura in quest'area.

La superficie più ruvida della linguetta e della scanalatura (Figura 5) si trova all'inizio e alla fine della brocciatura. Allo stesso modo, come mostrato nella Figura 6, c'è un difetto chiamato separazione incompleta del materiale, simile alla frattura del materiale, ma non è caduto dalla superficie della ruota. Questo fenomeno esiste in tutti i campioni. Tali difetti hanno una lunghezza massima di 25 μm e le loro caratteristiche (dimensioni e morfologia) variano. Questo difetto deriva dalla qualità della brocciatura, e il suo effetto sulla vita della roulette resta da studiare ulteriormente.

Link a questo articolo: Perché utilizzare inconel 718 per la produzione di parti di aeromobili?

Dichiarazione di ristampa: se non ci sono istruzioni speciali, tutti gli articoli su questo sito sono originali. Si prega di indicare la fonte per la ristampa: https://www.cncmachiningptj.com/,thanks!

L'officina CNC PTJ produce parti con eccellenti proprietà meccaniche, accuratezza e ripetibilità da metallo e plastica. Disponibile fresatura CNC a 5 assi.Lavorazione di leghe per alte temperature intervallo di clouding lavorazione inconel,lavorazione monel,Lavorazione Geek Ascology,Carp 49 lavorazione,Lavorazione Hastelloy,Lavorazione Nitronic-60,Hymu 80 lavorazione,Lavorazione dell'acciaio per utensili,eccetera.,. Ideale per applicazioni aerospaziali.Lavorazione CNC produce parti con eccellenti proprietà meccaniche, precisione e ripetibilità da metallo e plastica. Fresatura CNC a 3 assi e 5 assi disponibile. Elaboreremo una strategia con te per fornire i servizi più convenienti per aiutarti a raggiungere il tuo obiettivo, non esitare a contattarci ( vendite@pintejin.com ) direttamente per il tuo nuovo progetto.

L'officina CNC PTJ produce parti con eccellenti proprietà meccaniche, accuratezza e ripetibilità da metallo e plastica. Disponibile fresatura CNC a 5 assi.Lavorazione di leghe per alte temperature intervallo di clouding lavorazione inconel,lavorazione monel,Lavorazione Geek Ascology,Carp 49 lavorazione,Lavorazione Hastelloy,Lavorazione Nitronic-60,Hymu 80 lavorazione,Lavorazione dell'acciaio per utensili,eccetera.,. Ideale per applicazioni aerospaziali.Lavorazione CNC produce parti con eccellenti proprietà meccaniche, precisione e ripetibilità da metallo e plastica. Fresatura CNC a 3 assi e 5 assi disponibile. Elaboreremo una strategia con te per fornire i servizi più convenienti per aiutarti a raggiungere il tuo obiettivo, non esitare a contattarci ( vendite@pintejin.com ) direttamente per il tuo nuovo progetto.

- Lavorazione a 5 assi

- Fresatura a controllo numerico

- Tornitura cnc

- Industrie di lavorazione

- Processo di lavorazione

- Trattamento della superficie

- Lavorazione dei metalli

- Lavorazione plastica

- Stampo per metallurgia delle polveri

- Die Casting

- Galleria delle parti

- Parti metalliche per auto

- Pezzi meccanici

- Dissipatore di calore a LED

- Parti di costruzione

- Parti mobili

- Parti mediche

- Parti elettroniche

- Lavorazione su misura

- Parti di biciclette

- Lavorazione dell'alluminio

- Lavorazione del titanio

- Lavorazione dell'acciaio inossidabile

- Lavorazione del rame

- Lavorazione dell'ottone

- Lavorazione Super Lega

- Peek lavorazione

- Lavorazione UHMW

- Lavorazione Unilate

- Lavorazione PA6

- Lavorazione PPS

- Lavorazione Teflon

- Lavorazione Inconel

- Lavorazione dell'acciaio per utensili

- Più materiale