Installazione del pezzo e relativi fissaggi

Installazione del pezzo e relativi dispositivi

|

Metodo di montaggio diretto Il pezzo viene posizionato direttamente sulla tavola della macchina o sull'attrezzatura generale (come accessori standard come mandrino a tre griffe, mandrino a quattro griffe, pinze a becchi piatti, mandrino elettromagnetico, ecc.) e talvolta viene bloccato senza trovarne un altro corretto, ad esempio Il mandrino a tre griffe o il mandrino elettromagnetico viene utilizzato per installare il pezzo; a volte è necessario allineare il pezzo in base a una determinata superficie o linea di tracciatura sul pezzo, quindi bloccarlo, ad esempio installando il pezzo sul mandrino a quattro griffe o sulla tavola della macchina. |

Installazione del pezzo

Posizionamento: prima della lavorazione, il pezzo deve essere posizionato sulla tavola della macchina o sull'attrezzatura per farlo occupare la posizione corretta.

Dopo che il pezzo è stato posizionato, deve essere bloccato per evitare che si scosti dalla posizione corretta a causa della forza di taglio, gravità e forza d'inerzia durante il processo di taglio.

Installazione: l'intero processo dal posizionamento al bloccaggio del pezzo.

Quando si installa un pezzo, generalmente viene prima posizionato e poi bloccato. Quando si installa un pezzo su un mandrino a tre griffe, il posizionamento e il bloccaggio vengono eseguiti contemporaneamente.

Metodo di installazione

(1) Metodo di montaggio diretto

Il pezzo viene posizionato direttamente sulla tavola della macchina o sull'attrezzatura generale (come accessori standard come mandrino a tre griffe, mandrino a quattro griffe, pinza a becchi piatti, mandrino elettromagnetico, ecc.), e talvolta viene bloccato senza trovare un altro corretto , ad esempio Il mandrino a tre griffe o mandrino elettromagnetico viene utilizzato per installare il pezzo; a volte è necessario allineare il pezzo in base a una determinata superficie o linea di tracciatura sul pezzo, quindi bloccarlo, ad esempio installando il pezzo sul mandrino a quattro griffe o sulla tavola della macchina.

Quando si installano i pezzi in questo modo, trovare l'allineamento richiede molto tempo e l'accuratezza del posizionamento dipende principalmente dall'accuratezza degli strumenti o degli strumenti utilizzati e dal livello tecnico degli operai. La precisione di posizionamento non è facile da garantire e la produttività è bassa, quindi di solito è adatta solo per pezzi singoli Produzione di piccoli lotti.

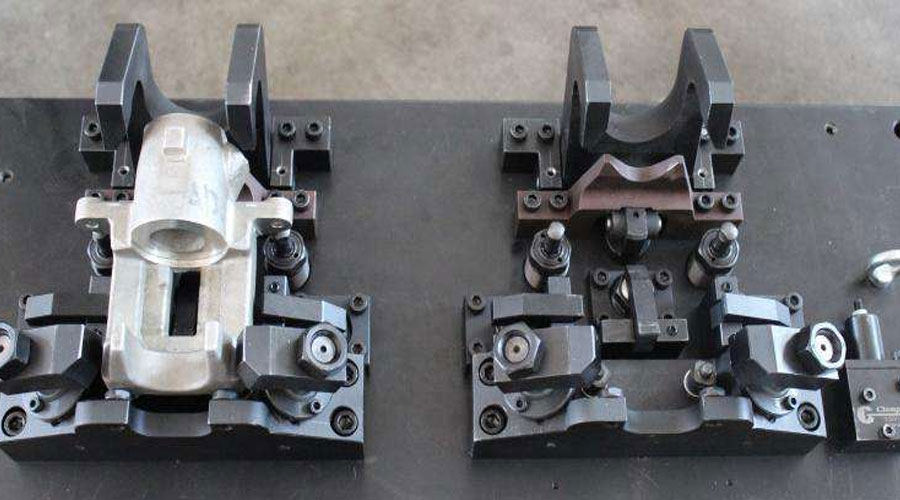

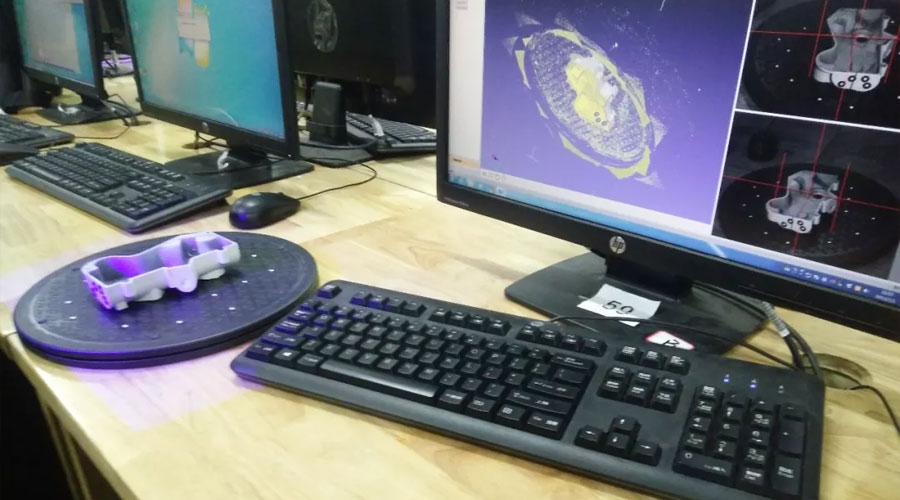

(2) Metodo di installazione speciale del dispositivo

L'attrezzatura è progettata e prodotta appositamente per la lavorazione di un pezzo. Senza correzioni, è possibile garantire in modo rapido e affidabile la corretta posizione relativa del pezzo rispetto alla macchina utensile e all'utensile e bloccare rapidamente.

L'uso di speciali infissi per elaborare i pezzi può non solo garantire la precisione di lavorazione, ma anche migliorare l'efficienza produttiva, ma non c'è universalità. La progettazione, produzione e manutenzione di speciali infissi richiedono un certo investimento, quindi solo nella produzione in serie o nella produzione di massa si possono ottenere risultati relativamente buoni.

Classificazione e composizione delle attrezzature per macchine utensili

La maschera e l'attrezzatura per macchine utensili possono essere suddivise in attrezzature generali, attrezzature speciali, attrezzature combinate, attrezzature generali regolabili e attrezzature di gruppo in base al loro ambito di utilizzo.

A seconda della macchina utensile utilizzata, le attrezzature possono essere suddivise in attrezzature per tornio, attrezzature per fresatrici, attrezzature per trapani (matrici per trapano), attrezzature per alesatrici (matrici per alesatura), attrezzature per smerigliatrici e ingranaggio infissi della macchina.

In base alla fonte di alimentazione che genera la forza di serraggio, l'attrezzatura può essere suddivisa in attrezzatura manuale, attrezzatura pneumatica, attrezzatura idraulica, attrezzatura elettrica, attrezzatura elettromagnetica e attrezzatura a vuoto.

L'attrezzatura speciale è generalmente composta dalle seguenti parti:

(1) Elemento di posizionamento

L'attrezzatura è a contatto con la superficie di riferimento di posizionamento selezionata del pezzo per determinare la posizione corretta del pezzo.

Quando il pezzo è posizionato su un piano, utilizzare il chiodo di supporto e la piastra di supporto come elementi di posizionamento

Quando si posiziona il pezzo al di fuori della superficie cilindrica, il blocco a forma di V e il manicotto di posizionamento vengono utilizzati come componenti fissi

Quando il pezzo viene posizionato con un foro, il mandrino di posizionamento e il perno di posizionamento vengono utilizzati come elementi di posizionamento.

(2) Meccanismo di bloccaggio

Un meccanismo che blocca e stringe il pezzo in lavorazione dopo il posizionamento per evitare che il pezzo si sposti a causa delle forze di taglio e di altre forze esterne.

I meccanismi di bloccaggio comunemente usati includono piastre di pressione a vite, piastre di pressione eccentriche, meccanismi di bloccaggio a cuneo inclinato, meccanismi di bloccaggio a cerniera, ecc.

(3) Elemento guida

La parte utilizzata per impostare l'utensile e guidare l'utensile nella corretta posizione di lavorazione

I manicotti di perforazione e i manicotti di guida sono utilizzati principalmente nei dispositivi di perforazione e nei dispositivi di alesatura, mentre i blocchi di impostazione degli utensili sono utilizzati principalmente nei dispositivi di fresatura.

(4) Parti di bloccaggio e altre parti

Le parti di bloccaggio sono le parti di riferimento dell'attrezzatura. Usalo per collegare e fissare l'elemento di posizionamento, il meccanismo di bloccaggio e l'elemento di guida, ecc., Per renderlo un tutt'uno e installare l'attrezzatura sulla macchina utensile.

In base ai requisiti della lavorazione dei pezzi, a volte ci sono meccanismi di indicizzazione, chiavi di guida, bilanciere e parti operative sull'attrezzatura.

L'intero dispositivo e le sue parti devono avere una precisione e una rigidità sufficienti e la struttura deve essere compatta, la forma deve essere semplice e il pezzo da lavorare deve essere caricato e scaricato e la rimozione del truciolo deve essere conveniente.

Benchmark e selezione

Nella progettazione e nella lavorazione delle parti, vengono spesso utilizzati determinati punti, linee e aree per determinare la relazione geometrica tra gli elementi. Questi punti, linee e aree sono chiamati datum.

Benchmark: Diviso in due categorie: benchmark di progettazione e benchmark di processo.

(1) Base di progettazione

La base di progettazione è la base utilizzata sui disegni delle parti durante la progettazione.

Sulla base della base di progettazione per determinare la dimensione e la relazione di posizione reciproca tra gli elementi geometrici

(2) Parametro di processo

Il benchmark di processo è il benchmark utilizzato nel processo di produzione di parti e macchine di assemblaggio. I benchmark di processo sono suddivisi in benchmark di posizionamento, benchmark di misurazione e benchmark di assemblaggio, che vengono utilizzati per il posizionamento, la misurazione e l'ispezione dei pezzi e l'assemblaggio delle parti durante la lavorazione del pezzo.

Riferimento di posizionamento: la superficie del pezzo per determinare la posizione relativa del pezzo rispetto alla macchina utensile e all'utensile durante la lavorazione.

Riferimento approssimativo: Il riferimento di posizionamento utilizzato nel processo iniziale è la superficie non lavorata sul pezzo grezzo.

Origine fine: L'origine di posizionamento utilizzata nelle lavorazioni successive è la superficie lavorata.

(3) Riferimento approssimativo

La selezione del riferimento approssimativo dovrebbe garantire che tutte le superfici lavorate abbiano un sovrametallo di lavorazione sufficiente e che ciascuna superficie lavorata abbia una certa precisione di posizione rispetto alla superficie non lavorata.

I principi specifici della sua selezione sono i seguenti:

- 1) Selezionare la superficie non lavorata come riferimento grezzo. Se sul pezzo sono presenti diverse superfici non lavorate, è necessario selezionare la superficie che richiede un'elevata precisione di posizione reciproca con la superficie lavorata come riferimento grezzo.

- 2) Selezionare una superficie che richiede un sovrametallo di lavorazione uniforme come riferimento di sgrossatura, in modo da garantire che la superficie utilizzata come riferimento di sgrossatura sia uniforme nella lavorazione.

- 3) Per le parti da lavorare su tutte le superfici, la superficie con il margine e la tolleranza più piccoli dovrebbe essere scelta come riferimento approssimativo per evitare lo spreco causato da un margine insufficiente.

- 4) Al fine di rendere il posizionamento del pezzo stabile e un bloccaggio affidabile, è necessario che il riferimento grezzo selezionato sia il più liscio e regolare possibile, no forgiatura sono consentiti bave, tagli del montante del cancello di colata o altri difetti e vi è un'area di supporto sufficiente.

- 5) Nella stessa direzione dimensionale, il riferimento grossolano può essere utilizzato solitamente una sola volta. Questo perché il riferimento grossolano è generalmente molto approssimativo. Se si usa ripetutamente lo stesso riferimento grossolano, l'errore di posizione tra i due gruppi di superfici lavorate sarà piuttosto grande. Pertanto, il riferimento grossolano Generalmente, non può essere riutilizzato.

Riferimento fine La selezione del riferimento fine dovrebbe garantire la precisione di lavorazione e un bloccaggio affidabile e conveniente.

I principi specifici della sua selezione sono i seguenti:

- 1) Per quanto possibile, scegli una superficie di dimensioni maggiori come riferimento di precisione per migliorare la stabilità e la precisione dell'installazione.

- 2) Il principio della coincidenza del benchmark, per quanto possibile, sceglie il benchmark di progettazione come benchmark di posizionamento, ad es. Ciò può evitare errori di posizionamento causati dal disallineamento del riferimento di posizionamento e del riferimento di progetto.

- 3) Il principio unificato del benchmarking. Per alcune superfici precise sui pezzi, la precisione della posizione reciproca ha spesso requisiti elevati. Quando si rifiniscono queste superfici, è necessario selezionare il più possibile lo stesso riferimento di posizionamento per garantire la precisione di posizione reciproca tra le superfici.

- 4) Il principio del reciproco riferimento. Quando la precisione di posizione tra le due superfici lavorate sul pezzo è relativamente elevata, è possibile utilizzare il metodo di lavorazione ripetuta delle due superfici lavorate come riferimento reciproco.

- 5) Principio autosufficiente. Quando alcuni processi di finitura superficiale richiedono un margine piccolo e uniforme (come la rettifica di rotaie), la superficie da lavorare può essere utilizzata come riferimento di posizionamento, che è chiamato principio di autoreferenzialità. La precisione della posizione in questo momento dovrebbe essere garantita dal processo precedente.

Link a questo articolo: Installazione del pezzo e relativi fissaggi

Dichiarazione di ristampa: se non ci sono istruzioni speciali, tutti gli articoli su questo sito sono originali. Si prega di indicare la fonte per la ristampa: https://www.cncmachiningptj.com/,thanks!

PTJ® offre una gamma completa di Custom Precision cnc lavorazione cina servizi.Certificato ISO 9001:2015 e AS-9100. Precisione rapida a 3, 4 e 5 assi Lavorazione CNC servizi tra cui fresatura, tornitura su specifiche del cliente,Capacità di parti lavorate in metallo e plastica con tolleranza +/-0.005 mm.I servizi secondari includono rettifica CNC e convenzionale, foratura,pressofusione,lamiera ed stampigliatura.Fornire prototipi, cicli di produzione completi, supporto tecnico e ispezione completa.Serve il settore automobilistico, aerospaziale, stampo e apparecchio, illuminazione a led,medicale,bicicletta e consumatore l'industria elettronica industrie. Consegna puntuale. Raccontaci un po' del budget del tuo progetto e dei tempi di consegna previsti. Studieremo con te una strategia per fornire i servizi più convenienti per aiutarti a raggiungere il tuo obiettivo, benvenuto a contattarci ( vendite@pintejin.com ) direttamente per il tuo nuovo progetto.

PTJ® offre una gamma completa di Custom Precision cnc lavorazione cina servizi.Certificato ISO 9001:2015 e AS-9100. Precisione rapida a 3, 4 e 5 assi Lavorazione CNC servizi tra cui fresatura, tornitura su specifiche del cliente,Capacità di parti lavorate in metallo e plastica con tolleranza +/-0.005 mm.I servizi secondari includono rettifica CNC e convenzionale, foratura,pressofusione,lamiera ed stampigliatura.Fornire prototipi, cicli di produzione completi, supporto tecnico e ispezione completa.Serve il settore automobilistico, aerospaziale, stampo e apparecchio, illuminazione a led,medicale,bicicletta e consumatore l'industria elettronica industrie. Consegna puntuale. Raccontaci un po' del budget del tuo progetto e dei tempi di consegna previsti. Studieremo con te una strategia per fornire i servizi più convenienti per aiutarti a raggiungere il tuo obiettivo, benvenuto a contattarci ( vendite@pintejin.com ) direttamente per il tuo nuovo progetto.

- Lavorazione a 5 assi

- Fresatura a controllo numerico

- Tornitura cnc

- Industrie di lavorazione

- Processo di lavorazione

- Trattamento della superficie

- Lavorazione dei metalli

- Lavorazione plastica

- Stampo per metallurgia delle polveri

- Die Casting

- Galleria delle parti

- Parti metalliche per auto

- Pezzi meccanici

- Dissipatore di calore a LED

- Parti di costruzione

- Parti mobili

- Parti mediche

- Parti elettroniche

- Lavorazione su misura

- Parti di biciclette

- Lavorazione dell'alluminio

- Lavorazione del titanio

- Lavorazione dell'acciaio inossidabile

- Lavorazione del rame

- Lavorazione dell'ottone

- Lavorazione Super Lega

- Peek lavorazione

- Lavorazione UHMW

- Lavorazione Unilate

- Lavorazione PA6

- Lavorazione PPS

- Lavorazione Teflon

- Lavorazione Inconel

- Lavorazione dell'acciaio per utensili

- Più materiale