La tecnologia di trattamento superficiale della lega di alluminio

La tecnologia di trattamento superficiale della lega di alluminio

|

L'alluminio presenta molti vantaggi come bassa densità, elevata resistenza specifica, buona resistenza alla corrosione, elevata conduttività elettrica e termica, saldabilità, buona plasticità, facilità di lavorazione e formatura ed eccellenti proprietà di decorazione della superficie. La lega di alluminio è realizzata in alluminio puro aggiungendo alcuni elementi di lega. La lega di alluminio è migliore dell'alluminio puro. L'alluminio ha migliori proprietà fisiche e meccaniche. A causa della natura relativamente attiva dell'alluminio, può formare spontaneamente un film di ossido amorfo nell'aria, che gli conferisce una migliore resistenza alla corrosione nell'atmosfera, ma lo spessore del film è solo di circa 4 nm e la struttura è allentata, sottile e sottile. Poroso, bassa durezza, scarsa resistenza all'usura e bassa resistenza meccanica, quindi è necessario coprire manualmente la superficie di alluminio con un film per raggiungere lo scopo di protezione. Di solito può essere ottenuto mediante trattamento di ossidazione, galvanica e rivestimento esterno. |

1 Trattamento di ossidazione

Il trattamento di ossidazione è principalmente ossidazione anodica, ossidazione chimica e ossidazione a microarco. Xu Lingyun et al. [1] ha studiato le proprietà meccaniche e la resistenza alla corrosione della lega di alluminio A356 eseguendo tre differenti trattamento della superficies: ossidazione chimica, anodizzazione e ossidazione a microarco. Attraverso la tecnologia SEM, test di usura e test di resistenza alla corrosione, la morfologia superficiale, lo spessore dello strato di ossido, la resistenza all'usura e la resistenza alla corrosione della lega di alluminio dopo tre trattamento della superficies sono stati analizzati e confrontati in dettaglio. I risultati mostrano che dopo diversi trattamento della superficies, la superficie della lega di alluminio può formare film di ossido di diversi spessori, la durezza superficiale e la resistenza all'usura sono significativamente migliorate e anche la resistenza alla corrosione della lega è migliorata a vari livelli. In termini di prestazioni complessive, l'ossidazione del microarco è migliore dell'ossidazione anodica e l'ossidazione anodica è migliore dell'ossidazione chimica.

1.1 anodizzazione

L'anodizzazione è anche chiamata ossidazione elettrolitica, che è essenzialmente un trattamento di ossidazione elettrochimica. Utilizza alluminio e leghe di alluminio come anodi nella cella elettrolitica e dopo l'accensione si forma un film di ossido (principalmente strato di Al 2 O 3 ) sulla superficie di alluminio. Il film di ossido ottenuto per ossidazione anodica ha una buona resistenza alla corrosione, un processo stabile e una facile promozione. È il metodo di trattamento superficiale più elementare e più comune per l'alluminio e le leghe di alluminio nel mio paese moderno. Il film di ossido anodico ha molte caratteristiche: lo strato barriera del film di ossido ha elevata durezza, buona resistenza all'usura, buona resistenza alla corrosione, buon materiale isolante, elevata stabilità chimica e può essere utilizzato come film di base per il rivestimento; il film di ossido ha molti forellini e può essere utilizzato Viene utilizzato in varie tinture e colorazioni per aumentare le prestazioni decorative della superficie in alluminio; la conduttività termica del film di ossido è molto bassa ed è un buon isolamento termico e uno strato protettivo resistente al calore. Tuttavia, l'attuale ossidazione anodica dell'alluminio e delle leghe di alluminio usa solitamente il cromato come ossidante, che causa un grande inquinamento ambientale.

Nell'attuale ricerca sull'anodizzazione dell'alluminio e delle leghe di alluminio, si presta attenzione anche all'utilizzo delle caratteristiche di alcuni ioni metallici per ottimizzare le proprietà dell'alluminio e delle leghe di alluminio. Ad esempio, Tian Lianpeng [2] ha utilizzato la tecnologia di impianto ionico per iniettare il titanio sulla superficie della lega di alluminio, quindi ha ulteriormente eseguito l'anodizzazione per ottenere uno strato di pellicola anodizzata composita alluminio-titanio, che ha reso la superficie della pellicola anodizzata più piatta e uniforme , e ha migliorato l'anodizzazione della lega di alluminio. La densità del film; l'impianto di ioni di titanio può migliorare significativamente la resistenza alla corrosione del film di ossido anodico in lega di alluminio in soluzioni acide e alcaline di NaCl, ma non influisce sulla struttura amorfa del film di ossido anodico in lega di alluminio. L'impianto di ioni di nichel rende la struttura superficiale e la morfologia del film di ossido anodico di alluminio più densi e uniformi. Il nichel iniettato esiste sotto forma di nichel metallico e ossido di nichel nella pellicola di ossido anodico in lega di alluminio.

1.2 Ossidazione chimica

L'ossidazione chimica si riferisce a un metodo di rivestimento in cui una superficie di alluminio pulita interagisce con l'ossigeno in una soluzione ossidante attraverso un'azione chimica in determinate condizioni di temperatura per formare un film denso di ossido. Esistono molti metodi di ossidazione chimica per l'alluminio e le leghe di alluminio, a seconda della natura della soluzione

Può essere diviso in alcalino e acido. In base alla natura del film, può essere suddiviso in film di ossido, film di fosfato, film di cromato e film di acido cromico-fosfato. Il film di ossido ottenuto dall'ossidazione chimica delle parti in alluminio e in lega di alluminio ha uno spessore di circa 0.5~4μm. Ha una scarsa resistenza all'usura e una resistenza alla corrosione inferiore rispetto al film di ossido anodico. Non è adatto per essere utilizzato da solo, ma ha una certa resistenza alla corrosione e buone proprietà fisiche. La capacità di assorbimento è un buon primer per la verniciatura. La vernice dopo l'ossidazione chimica dell'alluminio e della lega di alluminio può migliorare notevolmente la forza di adesione tra il substrato e il rivestimento e migliorare la resistenza alla corrosione dell'alluminio [3].

1.3 Metodo di ossidazione del microarco

La tecnologia di ossidazione del microarco è anche nota come tecnologia di ossidazione del microplasma o tecnologia di deposizione di scintilla anodica, che è una sorta di crescita in situ attraverso scarica di microplasma sulla superficie del metallo e delle sue leghe. Ossidazione

La nuova tecnologia della membrana ceramica. Il film superficiale formato da questa tecnologia ha una forte forza di legame con il substrato, elevata durezza, resistenza all'usura, resistenza alla corrosione, elevata resistenza agli shock termici, buon isolamento elettrico del film e alta tensione di rottura. Non solo, la tecnologia adotta il metodo di riscaldamento avanzato del riscaldamento ad arco micro plasma con densità di energia estremamente elevata, la struttura della matrice non è interessata e il processo non è complicato e non causa inquinamento ambientale. È una nuova tecnologia promettente per il trattamento delle superfici dei materiali. Sta diventando un hotspot di ricerca nel campo della tecnologia internazionale di ingegneria delle superfici dei materiali. Zhang Juguo et al.

Usato lavorazione dell'alluminio lega LY12 come materiale di prova, ha utilizzato apparecchiature di ossidazione a micro-arco MAO240/750, spessimetro TT260 e microscopio elettronico a scansione AMARY-1000B per studiare gli effetti della tensione dell'arco, della densità di corrente e del tempo di ossidazione sullo strato ceramico. Impatto sulle prestazioni. Attraverso una serie di esperimenti sul processo di ossidazione del microarco in lega di alluminio con l'elettrolita Na 2 SiO 3, la legge di crescita del film di ossido ceramico durante il processo di ossidazione del microarco e l'influenza della diversa composizione e concentrazione dell'elettrolita sulla qualità dell'ossido ceramico film sono studiati. L'ossidazione a micro-arco della superficie della lega di alluminio è un processo molto complicato, compresa la formazione elettrochimica del film di ossido iniziale e la successiva rottura del film ceramico, che include gli effetti fisici di termochimica, elettrochimica, luce, elettricità e calore .

Un processo è influenzato dal materiale del substrato stesso, dai parametri di alimentazione e dai parametri dell'elettrolita, ed è difficile da monitorare online, il che porta difficoltà alla ricerca teorica. Pertanto, finora, non esiste ancora un modello teorico in grado di spiegare in modo soddisfacente vari fenomeni sperimentali e la ricerca sul suo meccanismo necessita ancora di ulteriori esplorazioni e miglioramenti.

2 Galvanotecnica e placcatura chimica

La galvanica consiste nel depositare uno strato di altro rivestimento metallico sulla superficie dell'alluminio e della lega di alluminio mediante metodi chimici o elettrochimici, che possono modificare le proprietà fisiche o chimiche della superficie della lega di alluminio. superficie

Conducibilità; la placcatura in rame, nichel o stagno può migliorare la saldabilità della lega di alluminio; e lo stagno per immersione a caldo o la lega alluminio-stagno possono migliorare la lubrificazione della lega di alluminio; generalmente migliorano la durezza superficiale e la resistenza all'usura della lega di alluminio con cromatura o nichelatura; Anche la cromatura o la nichelatura possono migliorarne la decorazione. L'alluminio può essere elettrolizzato nell'elettrolita per formare un rivestimento, ma il rivestimento è facile da staccare. Per risolvere questo problema, l'alluminio può essere depositato e rivestito in una soluzione acquosa contenente un composto di zinco. Lo strato di immersione di zinco serve a colmare l'alluminio e la sua matrice di lega e i successivi rivestimenti. Ponte importante, Feng Shaobin et al. [7] ha studiato l'applicazione e il meccanismo dello strato di immersione in zinco sul substrato di alluminio e ha introdotto la più recente tecnologia e applicazione del processo di immersione in zinco. La galvanica dopo l'immersione nello zinco può anche formare un sottile film poroso sulla superficie dell'alluminio e quindi la galvanica.

La placcatura chimica si riferisce a una tecnologia filmogena in cui un rivestimento metallico viene depositato su una superficie metallica mediante una reazione chimica autocatalitica in una soluzione che coesiste con un sale metallico e un agente riducente. Tra questi, il più utilizzato è il rivestimento in lega Ni-P per elettrolisi. Rispetto al processo di elettrodeposizione, la placcatura chimica è un

Processo a bassissimo inquinamento, la lega Ni-P ottenuta è un buon sostituto della cromatura. Tuttavia, ci sono molte apparecchiature di processo per la placcatura chimica, il consumo di materiale è elevato, il tempo di funzionamento è lungo, le procedure di lavoro sono complesse e la qualità delle parti di placcatura è difficile da garantire. Ad esempio, Feng Liming et al. [8] hanno studiato una specifica di processo per la placcatura chimica in lega di nichel-fosforo che include solo fasi di pretrattamento come sgrassaggio, immersione in zinco e lavaggio con acqua basata sulla composizione della lega di alluminio 6063. I risultati sperimentali mostrano che il processo è semplice, lo strato di nichel chimico ha un'elevata brillantezza, una forte forza di adesione, un colore stabile, un rivestimento denso, un contenuto di fosforo tra il 10% e il 12% e la durezza dello stato di placcatura può raggiungere più di 500 HV, che è molto più alto di quello dell'anodo. Strato di ossido [8]. Oltre alla placcatura chimica in lega Ni-P, esistono altre leghe, come la lega Ni-Co-P studiata da Yang Erbing [9]. Il film ha un'elevata coercitività, una piccola rimanenza e un'eccellente conversione elettromagnetica. Caratteristiche, può essere utilizzato in dischi ad alta densità e altri campi, con placcatura chimica

Il metodo Ni-Co-P può ottenere uno spessore uniforme e un film di lega magnetica su qualsiasi substrato di forma complessa e presenta i vantaggi di economia, basso consumo energetico e funzionamento conveniente.

3 Rivestimento superficiale

3.1 Rivestimento laser

Negli ultimi anni, l'uso di laser a raggio ad alta energia per il trattamento del rivestimento laser su superfici in lega di alluminio può migliorare efficacemente la durezza e la resistenza all'usura delle superfici in alluminio e lega di alluminio. Ad esempio, un laser CO 5 da 2 kW viene utilizzato per rivestire il rivestimento al plasma Ni-WC sulla superficie della lega ZA111. Lo strato di fusione laser ottenuto ha un'elevata durezza e la sua resistenza alla lubrificazione, all'usura e all'abrasione è 1.75 volte quella del rivestimento spruzzato senza trattamento laser e 2.83 volte quella della matrice in lega Al-Si. Zhao Yong [11] ha utilizzato laser a CO 2 in substrati di alluminio e leghe di alluminio

È rivestito con verniciatura a polvere Y e Y-Al, la polvere viene rivestita sulla superficie del substrato con il metodo di verniciatura a polvere preimpostato, il bagno laser è protetto da argon e una certa quantità di CaF 2, LiF e MgF 2 è aggiunto come agente formante scoria In base a determinati parametri del processo di rivestimento laser, è possibile ottenere un rivestimento denso uniforme e continuo con un'interfaccia metallurgica. Lu Weixin [12] ha utilizzato il laser CO 2 per preparare il rivestimento in polvere Al-Si, il rivestimento in polvere Al-Si + SiC e il rivestimento in polvere Al-Si + Al 2 O 3 su substrato in lega di alluminio mediante il metodo di rivestimento laser. , Verniciatura a polvere Al bronzo. Zhang Song et al. [13] ha utilizzato un laser Nd:YAG continuo da 2 kW in alluminio AA6 0 6 1

La superficie della lega è un rivestimento laser con polvere di ceramica SiC e lo strato modificato di composito a matrice metallica superficiale (MMC) può essere preparato sulla superficie della lega di alluminio attraverso il trattamento di fusione laser.

3.2 Rivestimento composito

Il rivestimento composito in lega di alluminio autolubrificante con eccellenti proprietà antifrizione e resistenza all'usura ha ottime prospettive di applicazione in ingegneria, soprattutto nel campo della tecnologia all'avanguardia. Pertanto, anche la membrana porosa di allumina con una struttura a matrice di pori ha ricevuto sempre più attenzione da parte delle persone. Attenzione, la tecnologia del rivestimento composito in lega di alluminio è diventata uno degli attuali punti caldi della ricerca. Qu Zhijian [14] ha studiato la tecnologia di rivestimento composito autolubrificante in alluminio e lega di alluminio 6063. Il processo principale consiste nell'eseguire l'anodizzazione dura su alluminio e lega di alluminio 6063, quindi utilizzare il metodo di immersione a caldo per introdurre particelle di PTFE nei pori del film di ossido. E la superficie, dopo il trattamento termico di precisione sotto vuoto, si forma un rivestimento composito. Li Zhenfang [15] ha ricercato un nuovo processo che combina il rivestimento con vernice in resina e il processo di galvanica sulla superficie dei cerchi in lega di alluminio applicati alle automobili. Il tempo di test CASS è di 66 ore, il tasso di formazione di bolle è ≤3%, il tasso di perdita di rame è ≤3%, il bilanciamento dinamico è ridotto di 10~20 g e la vernice in resina e il rivestimento in metallo hanno un bell'aspetto.

4 Altri metodi

4.1 Metodo di impianto ionico

Il metodo di impianto ionico utilizza fasci di ioni ad alta energia per bombardare il bersaglio in uno stato di vuoto. È possibile ottenere quasi tutti gli impianti di ioni. Gli ioni impiantati vengono neutralizzati e lasciati nella posizione di sostituzione o nella posizione di gap della soluzione solida per formare uno strato superficiale sbilanciato. Lega di alluminio

La durezza superficiale, la resistenza all'usura e la resistenza alla corrosione sono migliorate. Il magnetron che spruzza titanio puro seguito da impianto di azoto/carbonio PB11 può migliorare notevolmente la microdurezza della superficie modificata. Lo sputtering di magnetron combinato con l'iniezione di azoto può aumentare la durezza del substrato da 180HV a 281.4HV. Lo sputtering di magnetron combinato con l'iniezione di carbonio può aumentare fino a 342 HV [16]. Il magnetron che spruzza titanio puro seguito da impianto di azoto/carbonio PB11 può migliorare notevolmente la microdurezza della superficie modificata. Liao Jiaxuan et al. [17] ha eseguito l'impianto composito di titanio, azoto e carbonio sulla base dell'impianto ionico a base di plasma della lega di alluminio LY12 e ha ottenuto effetti di modifica significativi. Zhang Shengtao e Huang Zongqing dell'Università di Chongqing [18] hanno condotto l'impianto di ioni di titanio su una lega di alluminio. I risultati hanno mostrato che l'impianto di ioni di titanio sulla superficie della lega di alluminio è un modo efficace per migliorare la sua resistenza alla corrosione degli ioni cloruro e può migliorare la capacità della lega di alluminio di resistere alla corrosione degli ioni cloruro. Ampliare la gamma potenziale di passivazione della lega di alluminio in NaCl e altre soluzioni e ridurre la densità e le dimensioni dei pori di corrosione corrosi dagli ioni cloruro.

4.2 Rivestimento di conversione delle terre rare

Il rivestimento di conversione della superficie delle terre rare può migliorare la resistenza alla corrosione delle leghe di alluminio e il processo è principalmente l'immersione chimica. La terra rara è vantaggiosa per l'ossidazione anodica della lega di alluminio. Migliora la capacità della lega di alluminio di accettare la polarizzazione e allo stesso tempo migliora la resistenza alla corrosione del film di ossido. Pertanto, le terre rare sono utilizzate in

Il trattamento superficiale delle leghe di alluminio ha buone prospettive di sviluppo [19]. Shi Tie et al. [20] hanno studiato un processo di formazione di un film di conversione del sale di cerio sulla superficie dell'alluminio antiruggine LF21 mediante deposizione elettrolitica. L'esperimento ortogonale è stato utilizzato per studiare l'influenza di fattori correlati sul processo di formazione del film e sono stati ottenuti i migliori parametri tecnici. I risultati mostrano che il processo di corrosione anodica dell'alluminio antiruggine è bloccato dopo il trattamento di deposizione elettrolitica del film di conversione di terre rare, la sua resistenza alla corrosione è significativamente migliorata e anche l'idrofilia è significativamente migliorata. Zhu Liping et al. [21] hanno utilizzato la microscopia elettronica a scansione (SEM), la spettroscopia energetica (EMS) e i metodi di prova in nebbia salina per studiare sistematicamente la struttura, la composizione e la compattezza del rivestimento di conversione del sale di cerio di terre rare in lega di alluminio sulla sua resistenza alla corrosione. Influenza. I risultati della ricerca mostrano che l'elemento cerio della terra rara nel film inibisce efficacemente il comportamento alla corrosione per vaiolatura della lega di alluminio e migliora notevolmente la sua resistenza alla corrosione.

La resistenza alla corrosione gioca un ruolo decisivo. Al giorno d'oggi, ci sono vari metodi di trattamento superficiale dell'alluminio e delle leghe di alluminio e la loro funzionalità sta diventando sempre più forte, in grado di soddisfare le esigenze di alluminio e leghe di alluminio nella vita, cure mediche, ingegneria, aerospaziale, strumentazione, apparecchi elettronici, cibo e industria leggera, ecc. Richiedi. In futuro, il trattamento superficiale dell'alluminio e delle leghe di alluminio sarà semplice nel flusso di processo, stabile nella qualità, su larga scala, a risparmio energetico e rispettoso dell'ambiente.

Sviluppo della direzione. È un copolimero a blocchi di reazione di scambio estere-ammide ad alto tasso di conversione. Korshak et al. [11] hanno riferito che quando l'1% di PbO 2 o il 2% di PbO 2 viene utilizzato come catalizzatore e riscaldato a 260 gradi per 3-8 ore, si verificherà anche la reazione tra poliestere e poliammide. La reazione di scambio estere-ammide ha una certa influenza sulla compatibilità del sistema blend. Xie Xiaolin, Li Ruixia, ecc. [12] usando la soluzione

Metodo, semplice miscelazione meccanica (metodo di fusione 1) e presenza del metodo di miscelazione della reazione di scambio estere-ammide (metodo di fusione) per miscelare PET e PA66, analisi DSC sistematica e compatibilità del sistema di miscelazione PET/PA66 Il sesso è stato discusso in una certa misura. I risultati mostrano che il sistema di miscela PET/PA66 è un sistema termodinamicamente incompatibile e la compatibilità della miscela fusa è migliore di quella della miscela in soluzione e il copolimero a blocchi prodotto dalla miscela PET/PA66 è compatibile con due La compatibilità di fase è stato migliorato; con l'aumento del contenuto di PA66, il punto di fusione della miscela è diminuito. Il copolimero a blocchi PET/PA66 formato dalla reazione aumenta l'effetto di nucleazione di PA66 sulla cristallizzazione della fase PET, con conseguente fusione. La cristallinità della miscela francese è superiore a quella della miscela metodo 1 fuso. Zhu Hong et al. [13] hanno utilizzato acido p-toluensolfonico (TsOH) e agenti di accoppiamento titanato come catalizzatori per la reazione di scambio estere-ammide tra Nylon-6 e PET per ottenere la compatibilità in situ delle miscele Nylon-6/PET. Lo scopo dei risultati dell'osservazione al microscopio elettronico a scansione mostra che la miscela Nylon-6/PET è un sistema di separazione di fase cristallina con scarsa compatibilità. Aggiunta di acido p-toluensolfonico e agente di accoppiamento titanato come catalizzatore per promuovere la formazione di blocchi in situ Il copolimero aumenta il legame di interfaccia tra le due fasi, rende la fase dispersa raffinata e uniformemente distribuita e aiuta ad aumentare la funzione di propagazione della cricca della miscela . Entrambi aiutano a migliorare la compatibilità della miscela e ad aumentare l'adesione interfacciale delle due fasi.

2 Outlook

Negli ultimi anni, i ricercatori nazionali hanno svolto molto lavoro di ricerca sulle miscele di poliammide/poliestere e hanno ottenuto molte conclusioni utili, gettando una buona base per la ricerca futura in questo settore. Al momento, ciò a cui si dovrebbe prestare attenzione è promuovere l'ulteriore sviluppo di materiali misti poliammide/poliestere e applicare le precedenti conclusioni alla pratica di produzione effettiva. Modificando i due si ottiene un nuovo materiale che mantiene i vantaggi dei due componenti. Ha eccellenti proprietà meccaniche, la resistenza all'acqua è migliore della poliammide e la resistenza agli urti è migliore del poliestere. È ampiamente utilizzato nell'industria elettronica, elettrica e automobilistica. applicazione.

Link a questo articolo: La tecnologia di trattamento superficiale della lega di alluminio

Dichiarazione di ristampa: se non ci sono istruzioni speciali, tutti gli articoli su questo sito sono originali. Si prega di indicare la fonte per la ristampa: https://www.cncmachiningptj.com/,thanks!

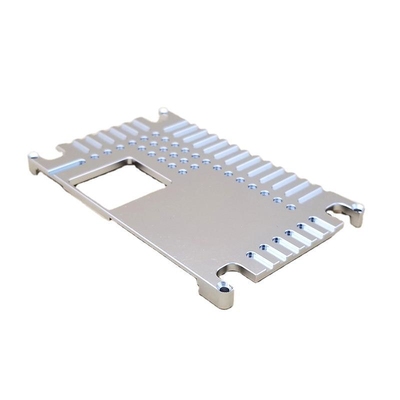

PTJ® offre una gamma completa di Custom Precision cnc lavorazione cina servizi.Certificato ISO 9001:2015 e AS-9100. Precisione rapida a 3, 4 e 5 assi Lavorazione CNC servizi tra cui fresatura, tornitura su specifiche del cliente,Capacità di parti lavorate in metallo e plastica con tolleranza +/-0.005 mm.I servizi secondari includono rettifica CNC e convenzionale, foratura,pressofusione,lamiera ed stampigliatura.Fornire prototipi, cicli di produzione completi, supporto tecnico e ispezione completa.Serve il settore automobilistico, aerospaziale, stampo e apparecchio, illuminazione a led,medicale,bicicletta e consumatore l'industria elettronica industrie. Consegna puntuale. Raccontaci un po' del budget del tuo progetto e dei tempi di consegna previsti. Studieremo con te una strategia per fornire i servizi più convenienti per aiutarti a raggiungere il tuo obiettivo, benvenuto a contattarci ( vendite@pintejin.com ) direttamente per il tuo nuovo progetto.

PTJ® offre una gamma completa di Custom Precision cnc lavorazione cina servizi.Certificato ISO 9001:2015 e AS-9100. Precisione rapida a 3, 4 e 5 assi Lavorazione CNC servizi tra cui fresatura, tornitura su specifiche del cliente,Capacità di parti lavorate in metallo e plastica con tolleranza +/-0.005 mm.I servizi secondari includono rettifica CNC e convenzionale, foratura,pressofusione,lamiera ed stampigliatura.Fornire prototipi, cicli di produzione completi, supporto tecnico e ispezione completa.Serve il settore automobilistico, aerospaziale, stampo e apparecchio, illuminazione a led,medicale,bicicletta e consumatore l'industria elettronica industrie. Consegna puntuale. Raccontaci un po' del budget del tuo progetto e dei tempi di consegna previsti. Studieremo con te una strategia per fornire i servizi più convenienti per aiutarti a raggiungere il tuo obiettivo, benvenuto a contattarci ( vendite@pintejin.com ) direttamente per il tuo nuovo progetto.

- Lavorazione a 5 assi

- Fresatura a controllo numerico

- Tornitura cnc

- Industrie di lavorazione

- Processo di lavorazione

- Trattamento della superficie

- Lavorazione dei metalli

- Lavorazione plastica

- Stampo per metallurgia delle polveri

- Die Casting

- Galleria delle parti

- Parti metalliche per auto

- Pezzi meccanici

- Dissipatore di calore a LED

- Parti di costruzione

- Parti mobili

- Parti mediche

- Parti elettroniche

- Lavorazione su misura

- Parti di biciclette

- Lavorazione dell'alluminio

- Lavorazione del titanio

- Lavorazione dell'acciaio inossidabile

- Lavorazione del rame

- Lavorazione dell'ottone

- Lavorazione Super Lega

- Peek lavorazione

- Lavorazione UHMW

- Lavorazione Unilate

- Lavorazione PA6

- Lavorazione PPS

- Lavorazione Teflon

- Lavorazione Inconel

- Lavorazione dell'acciaio per utensili

- Più materiale